PBS1/A5/29/2013 konsorcjum realizujące projekt, Politechnika Wrocławska, Akademia Górniczo Hutnicza, Instytut Metalurgii Żelaza, Kirchhoff

Celem projektu jest dobranie takiego kształtu oraz technologii wytwarzania elementów nadwozi z blach ze stopów magnezu aby ich odporność na obciążenia dynamiczne była zbliżona do odporności stosowanych obecnie elementów stalowych.

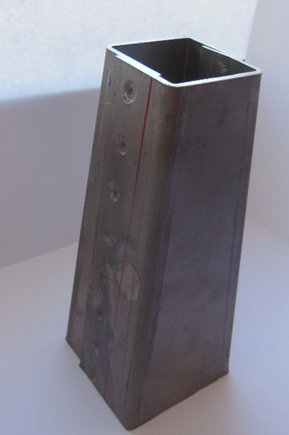

Cienkościenny profil ze stopu magnezu AZ31 wytworzyny w ramach projektu

W ramach projektu zastosowane zostaną różne sposoby kształtowania (np. hydroforming, tłoczenie, gięcie, imperfekcje, tailored blanks), dla których opracowane będą kształty narzędzi uwzględniające, krzywe odkształceń granicznych, sprężynowanie materiału, liczbę operacji. Informacje te wyznaczone dla różnych temperatur będą przydatne nie tylko do wykonywania profili cienkościennych nadwozi ale również do wdrażania produkcji innych elementów z blach magnezowych Natomiast poznanie wpływu sposobu łączenia (metody mechaniczne, zgrzewania, klejenie – parametry łączenia - średnica i rozmieszczenie punktów połączeń, sposób odkształcania i wartości odkształceń w obszarze złącza, siły docisku narzędzi, rozmiar i kształt narzędzi, wartości prądu zgrzewania) na trwałość badanych elementów pozwoli nie tylko poprawnie łączyć profile cienkościenne ale również powinno znaleźć zastosowanie do łączenia innych elementów ze stopów magnezu z uwzględnieniem możliwości łączenia materiałów różnoimiennych, co jest bardzo istotne z powodu coraz częstszego stosowania nadwozi o konstrukcji hybrydowej.

„Technologiczne aspekty zastosowania nowej generacji stali (AHSS) na elementy nadwozi samochodowych”

NR07-0053-10 konsorcjum realizujące projekt, Politechnika Wrocławska, Akademia Górniczo Hutnicza, Instytut Metalurgii Żelaza, Kirchhoff

Wynikiem realizacji projektu jest opracowanie zaleceń dla technologii wytwarzania i przetwarzania zaawansowanych stali wysokowytrzymałych (AHSS) na elementy nadwozi samochodowych. Zalecenia dotyczą: parametrów obróbki cieplnej, w tym laminarnego chłodzenia i ciągłego wyżarzania blach walcowanych w celu uzyskania optymalnych własności wytrzymałościowych półfabrykatu, metod tłoczenia elementów crashbox w celu zwiększenia ich energochłonności i wytrzymałości oraz metod łączenia.

Dla potrzeb projektu opracowano zaawansowane modele numeryczne przemian fazowych zachodzących podczas obróbki cieplnej blach ze stali AHSS.

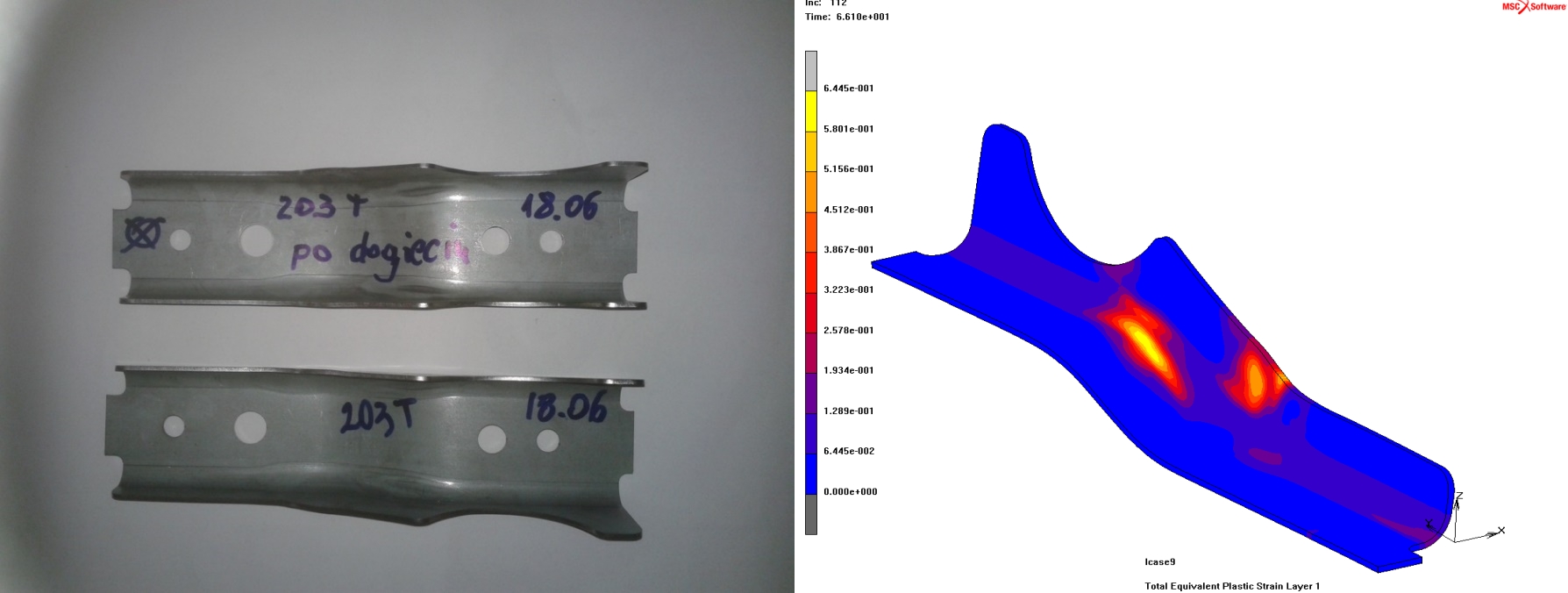

Wytłoczka wykonana z blachy martenzytycznej w ramach projektu oraz model MES procesu wytwarzania

Wynikiem projektu są również zalecenia dla projektowania technologii wytwarzania elementu crashbox celem zwiększenia jego energochłonności oraz elementu wzmacniającego ze stali martenzytycznej. Zalecenia sformułowano w oparciu o symulacje numeryczne procesu tłoczenia tych elementów oraz ich dynamicznego obciążania w teście crash-test. Powstała baza wyników symulacji, która może być wykorzystana przez projektantów elementów nadwozi samochodów do optymalizacji doboru materiału i kształtu wyrobów. Ponadto efektem zrealizowanego projektu jest baza danych materiałowych do wytwarzania półwyrobów i wyrobów na elementy nadwozi samochodowych. Baza zawiera modele reologiczne materiałów badanych w projekcie, graniczne krzywe tłoczności dla tych materiałów oraz wyniki prób wywijania kołnierza i sprężynowania.

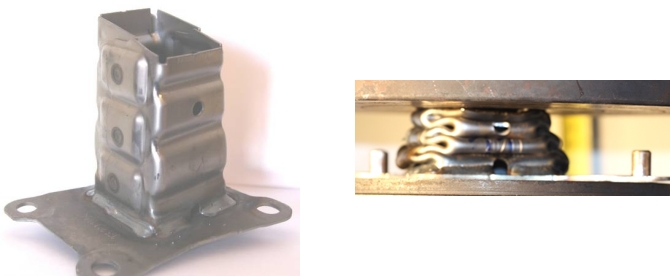

Stalowy element wzmacniający - crash box wytworzony z blachy TRIP przed i po dynamicznej deformacji

Zdobyta wiedza umożliwia przyspieszenie uruchomienia w Polsce produkcji na skalę masową różnych typów stali AHSS oraz będzie przydatna przy projektowaniu procesów wytwarzania elementów nadwozia z wymienionych materiałów. W dalszej konsekwencji spowoduje obniżenie kosztów ich produkcji, zwiększenie stopnia wykorzystania tych stali w konstrukcji nadwozi, co powinno zmniejszyć znacznie ciężar samochodów oraz stopień zanieczyszczenia środowiska oraz zwiększyć bezpieczeństwo bierne.

2011/01/B/ST8/02056 Politechnika Wrocławska, AGH

Celem podstawowym projektu jest poznanie zmian warstwy wierzchniej matrycy w procesach kucia na gorąco i ciepło w oparciu o najnowszą aparaturę. Zostaną zaproponowane również matematyczne modele opisujące te zmiany. Głównym celem symulacji numerycznych będzie stworzenie narzędzia wspomagające symulację fizyczną i badania mikrostruktury materiałów narzędzi, co pozwoli na ograniczenie liczby wykonywanych doświadczeń, obniżenie ich kosztów oraz na przewidywanie zachowania się materiału w warunkach trudnych lub niemożliwych do analizy doświadczalnej.

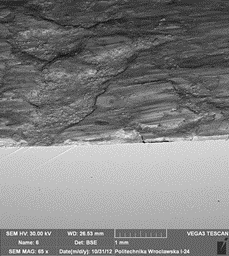

Zdjęcie powierzchni matrycy z siatką pęknięć zmęczeniowych

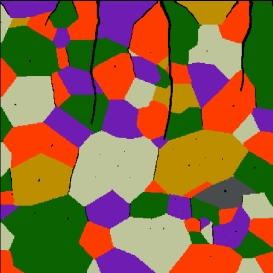

Opracowane zostaną dwie klasy modeli. Pierwszy oparty na konwencjonalnej teorii zmęczenia materiałów i zniszczenia ściernego. Drugi model oparty będzie na dyskretnym rozwiązaniu z wykorzystaniem metody automatów komórkowych. Model ten pozwoli na analizowanie zjawisk zachodzących w mikrostrukturze materiału, w tym przede wszystkim inicjacja i propagacja mikropęknięć oraz wykruszanie się materiału przy powierzchni. Model CA odwzorowywał będzie rzeczywistą mikrostrukturę materiału, co pozwoli na uwzględnienie w modelowaniu granic ziaren, orientacji kryształów, wtrąceń, defektów sieci krystalograficznej i innych czynników wpływających na rozwój uszkodzeń w materiałach polikrystalicznych. Kolejnym celem tej części badań będzie stworzenie nowego kryterium zużycia ściernego i zmęczeniowego narzędzi, opartego o zasady metamodelowania. Badania doświadczalne i symulacje zaawansowanym modelem CA, który wymaga bardzo długich czasów obliczeń, zostaną wykorzystane do wygenerowania danych dla metamodelu. Metamodelem będzie sztuczna sieć neuronowa, która zachowa dokładność pełnego modelu CA a będzie wymagała znacznie niższych kosztów obliczeń. Tak opracowane modele zostaną włączone do programu MES i będą wykorzystane do wspomagania projektowania optymalnych technologii kucia oraz do poszerzenia wiedzy o zjawiskach zachodzących w narzędziach poddawanych złożonym obciążeniom cieplno-mechanicznym.

Symulacja modelu automatami komórkowymi pękania zmęczeniowego oparta o próbę półprzemysłową dla 1000 cykli

POIG.01.03.01-02-063/12 konsorcjum realizujący projekt Politechnika Wrocławska, Kuźnia Jawor

Celem bezpośrednim projektu jest opracowanie na potrzeby konkretnego przedsiębiorcy – Kuźni Jawor S.A. innowacyjnej technologii kucia dokładnego dwóch odkuwek z różnych grup – typu tarcza – kołnierz i typu rozwidlonego.

W ramach projektu przewiduje się zaprojektowanie nowego procesu kucia dla wybranych wyrobów, który będzie charakteryzował się mniejszą wypływką lub całkowitą jej eliminacją oraz ograniczeniem naddatków technologicznych oraz na obróbkę wykańczającą w porównaniu do obecnie stosowanych przy jednoczesnym zachowaniu wysokiej trwałości narzędzi, nie powodującym podniesienia całkowitych kosztów wytwarzania wybranych odkuwek.

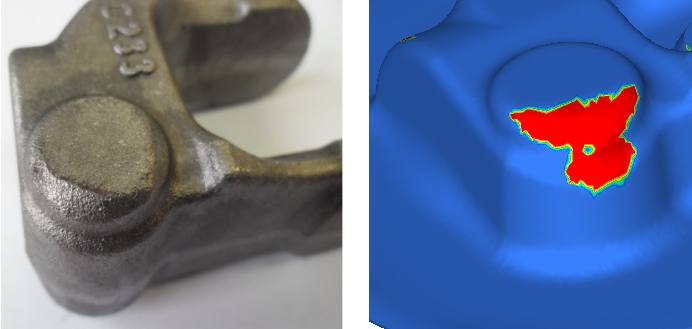

Analiza niewypełnienia w widłaku - odkuwka rzeczywista oraz model numeryczny (kolorem czerwonym zaznaczony niewypełniony obszar- kieszeń powietrzna)

PBS2/A5/37/2013 konsorcjum realizujące projekt Politechnika Wrocławska, ITeE, Kuźnia Jawor

Celem niniejszego projektu jest opracowanie zaleceń do doboru warstw hybrydowych typu PN+PVD stosowanych do poprawy trwałości narzędzi w procesach kucia. Dodatkowym celem praktycznym jest wykorzystanie tej wiedzy do podniesienia trwałości w przemysłowym procesie kucia w warunkach Kuźni Jawor sp. z o.o.

Technologie hybrydowe należą do najnowszych metod modyfikowania właściwości warstwy wierzchniej. W zastosowaniu do poprawy trwałości narzędzi kuźniczych najlepsze efekty obserwowane są właśnie dla metod hybrydowych, które łączą w sobie metody obróbki cieplnej i technik PVD. Technologia ta umożliwia nadanie powierzchni odpowiednich właściwości eksploatacyjnych oraz stworzenie bariery, która w skuteczny sposób ograniczy wpływ czynników niszczących. Najczęściej stosowanymi warstwami hybrydowymi są warstwy typu warstwa azotowana/powłoka PVD (dalej: PN+CVD). Materiałowym efektem ich stosowania są układy wielowarstwowe, których jedną część stanowi odpowiednio przygotowane podłoże – warstwa azotowana, drugą natomiast odpowiednio dobrana, wytworzona na powierzchni podłoża, powłoka adhezyjna. Zastosowanie jedynie warstwy azotowanej nie zabezpieczałoby w wystarczający sposób warstwy wierzchniej narzędzi przed występującymi w czasie pracy czynnikami niszczącymi takimi jak szoki cieplne, intensywne tarcie oraz duże obciążenia mechaniczne. Głównym zadaniem warstwy azotowanej jest zwiększenie twardości i odporności podłoża na odkształcenia plastyczne. Zabezpiecza to twardą powłokę PVD przed utratą spójności wewnętrznej do podłoża. Powłoki PVD stanowią natomiast skuteczną izolację podłoża, ograniczając wpływ niszczących czynników zewnętrznych w procesie eksploatacji.

N508 476038 Politechnika Wrocławska

Głównym celem projektu jest identyfikacja zjawisk niszczących oraz zaproponowanie nowych modeli niszczenia narzędzi, ich weryfikacja w oparciu o badania eksperymentalne a następnie ich implementacja do systemu prognozowania i optymalizacji trwałości narzędzi opartego na MES i zweryfikowanego na przemysłowych procesach kucia. Celem dodatkowym jest opracowanie optymalnych algorytmów projektowania narzędzi kształtujących w procesach kucia, pozwalających na znaczące zwiększenie ich trwałości.

Stanowisko do badania ścieralności zbudowane w ramach projektu

Na podstawie przeprowadzonej analizy stwierdzono, że najbardziej dominującymi mechanizmami dla procesów kucia matrycowego na gorąco są zużycie ścierne oraz zmęczenie cieplno-mechaniczne, rzadziej odkształcenia plastyczne. Natomiast w przypadku pękania mechanicznego stwierdzono, że jego przyczyną jest najczęściej niepoprawna geometria narzędzia. Pozostałe modele dotyczące innych mechanizmów zniszczenia są bardziej złożone stąd trudno jest ocenić ich przydatność. Ocena udziału poszczególnych mechanizmów zniszczenia w zależności od parametrów kształtowania jest problemem bardzo złożonym.

Celem projektu była identyfikacja zjawisk niszczących oraz zaproponowanie nowych modeli zużycia narzędzi, ich weryfikacja w oparciu o badania eksperymentalne a następnie ich implementacja do systemu prognozowania i optymalizacji trwałości narzędzi opartego na MES i zweryfikowanego na przemysłowych procesach kucia. Celem dodatkowym jest opracowanie optymalnych algorytmów projektowania narzędzi.

Celem projektu było opracowanie optymalnej technologii wytwarzania obudowy przegubu homokinetycznego ze względu na trwałość narzędzi i jakość wyrobu końcowego, w tym uwzględnione będą również koszty wytwarzania i ochrona środowiska naturalnego.

Zasadniczym efektem końcowym projektu będzie opracowanie oraz przygotowanie do wdrożenie optymalnej technologii wytwarzania obudów przegubów homokinetycznych. Opracowana technologia będzie obejmować: zasady i dobór geometrii narzędzi do poszczególnych operacji, warunki odkształcania obejmujące temperaturę, stopień odkształcenia oraz prędkość odkształcania, zalecenia dotyczące doboru środków smarujących, dobór materiału na narzędzia i ich obróbkę cieplnochemiczną. Ponadto poznany będzie i opisany mechanizm płynięcia materiału przy zastosowaniu różnych matryc (prostoliniowych, krzywoliniowych i streamline) oraz wpływ zastosowanej technologii na jakość wyrobu. Zbudowany zostanie model matematyczny i fizyczny wstępnie opracowanej technologii, w celu ustalenia optymalnych warunków realizacji procesów. Po uzyskaniu zgodności obu modeli będą przeprowadzone eksperymenty na materiale rzeczywistym.

Celem projektu było uzupełnienie istniejących informacji dotyczących wpływu drogi odkształcania na naprężenie uplastyczniające, odkształcenia graniczne oraz energochłonność procesów kształtowania plastycznego w oparciu o badania laboratoryjne oraz zastosowanie uzyskanych wyników do optymalizacji drogi odkształcania w procesie kucia wahającą matrycą.

W badaniach laboratoryjnych parametrami zmiennymi niezależnymi będą: rodzaj materiału, kąt pomiędzy wektorami prędkości przemieszczeń w kolejnych etapach odkształcania, stopień odkształcenia pojedynczych cykli, rodzaj obciążeń, prędkość odkształcania. Bazą odniesienia będą wyniki uzyskiwane w monotonicznych próbach obciążania. Badania będą prowadzone głównie w temperaturze otoczenia i częściowo na ciepło, gdyż dla tych warunków uzyskuje się największe oddziaływanie zmiany drogi odkształcania na zachowanie się materiałów.

Otrzymane zależności zostaną zaimplementowane do kucia wahającą matrycą. W procesie tym zmiennymi parametrami będą: rodzaj materiału, kąty nutacji, precesji oraz spinu a także prędkości ruchu nutacji, precesji oraz spinu.

Narzędziami uzupełniającym analizę i badania rzeczywistego procesu kucia matrycowego wahającą matrycą będzie modelowanie fizyczne i matematyczne tego procesu.

Celem naukowym projektu było zbadanie przemian strukturalnych i zmian właściwości blach ze stopów magnezu wywołanych zmianą drogi odkształcania w szerokim zakresie temperatur i na tej podstawie opracowanie wykresów odkształceń granicznych dla złożonych dróg odkształcania. Opracowane zostaną podstawy teoretyczno-doświadczalne uwzględniające destrukcję struktury blach ze stopów magnezu pod wpływem zmian drogi odkształcania oraz ich wpływ na właściwości badanego materiału.

Niezależnie od badań doświadczalnych dotyczących w/w zagadnień, na podstawie badań właściwości blach ze stopów magnezu, głównie krzywej umocnienia i anizotropii normalnej oraz płaskiej będzie opracowany matematyczny model opisujący zachowanie się badanych blach przy zmianie drogi odkształcania w szerokim zakresie temperatur.

Model ten będzie można wykorzystać do analizy różnych blach ze stopów magnezu na podstawie znajomości ich właściwości i struktury, określonych w prostych próbach odkształcania. Wykresy te w powiązaniu z modelowaniem numerycznym posłużą do opracowania optymalnych warunków kształtowania wyrobów z blach ze stopów magnezu ze względu na ich podatność do odkształceń plastycznych i możliwość kontroli procesu odkształcania plastycznego z uwzględnieniem destabilizacji struktury wywołanej zmianą drogi odkształcania.

Celem projektu było opracowanie nowej technologii wytwarzania, trudnoodkształcalnych w normalnej temperaturze, stopów miedzi o ultradrobnoziarnistej strukturze i stosunkowo dużej objętości, charakteryzujących się właściwościami nadplastycznymi oraz opracowanie technologii formowania plastycznego w stanie nadplastycznym gotowych wyrobów z ch stopów miedzi oraz wytworzenie przykładowych wyrobów opracowaną technologią

W ramach projektu opracowano systemu projektowania wyrobów tłoczonych, który wykorzystuje profesjonalne programy MARC i ABAQUS oparte na metodzie elementów skończonych. Uczestniczyły w nim liczące się uniwersytety z Polski, Francji, Portugalii i Rumunii. W opracowanym systemie zastosowano kilka nowych rozwiązań, między innymi w miejsce powszechnie stosowanych wykresów odkształceń granicznych WOG zastosowano wykresy naprężeń granicznych WNG, które umożliwiają analizę procesów tłoczenia dla złożonych dróg odkształcania. Zastosowano również nowe kryterium fałdowania blach, które znacznie rozszerza możliwości analizy numerycznej stanów naprężenia i odkształcenia w wytwarzanych wyrobach.

Zastosowanie opracowanego systemu do projektowania procesów kształtowania blach, umożliwia projektowanie procesów tłoczenia wyrobów o złożonych kształtach jedynie przy użyciu technik komputerowych bez konieczności stosowania drogiej i czasochłonnej metody prób i błędów.

Uczestniczyły w nim cztery renomowane uniwersytety, dwa centra transferu technologii oraz pięć zakładów przemysłowych z Polski, Francji, Portugalii i Rumunii. Celem tego programu było opracowanie metody kompensacji kształtu i rozmiarów narzędzi, tak aby uzyskiwać po tłoczeniu, a także po dodatkowych operacjach takich jak okrawanie, wykrawanie czy dzielenie, wyroby o wymaganej dokładności kształtowo-wymiarowej. Obecnie problem ten jest rozwiązywany kosztowną metodą prób i błędów bazującą na doświadczeniu inżynierów przemysłowych i bazach danych. W opracowanym systemie zastosowano metodę kompensacji narzędzi w oparciu o symulacje procesu tłoczenia 3D metodą elementów skończonych, która pozwala wykreować skorygowane pod względem kształtu i rozmiarów wirtualne narzędzia.

Zastosowanie opracowanego inteligentnego systemu projektowania umożliwia eliminację niedokładności wyrobów i procesów i zapewnia dużą ich niezawodność. Kształt, rozmiary, tolerancja i właściwości a nawet ich rozkład w każdym projektowanym elemencie mogą być dokładniej kontrolowane. Dokładność wyrobów jest jednym z najbardziej istotnych czynników określających ich jakość z punktu widzenia montażu poszczególnych części jaką jest np. karoseria samochodowa.

W prowadzonych badaniach ustalono warunki, w których poprzez odkształcanie złożone można wpływać na obniżenie poziomu krzywych płynięcia, zwiększenie odkształcenia granicznego, na energię odkształcenia oraz na strukturę i związane z nią właściwości materiałów. Znajomość takich warunków umożliwia opracowywanie nowych oryginalnych procesów kształtowania plastycznego.